靴ができるまで(MAMIAN工場見学)

普段皆さんが目にすることのない「靴ができるまで」を、マミアンの工場見学と題してご紹介いたします。

どうぞ最後までお付き合いくださいませ。

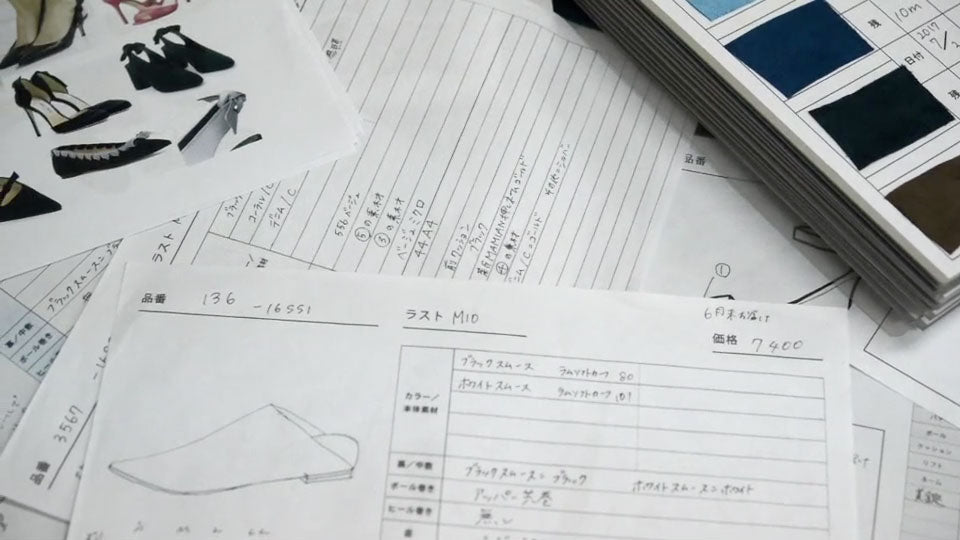

① パターン作成 -デザインを、実物に-

デザインを元にパタンナーが型紙を作ります。平面でデザインされた靴が、サンプル作成を通して立体になります。

木型(ラスト)やヒールの形ひとつでも、靴の印象は大きく変化します。

パンプスそのものの美しさにもこだわるMAMIANでは、この工程も重要なポイントになります。

② 裁断 -いくつものパーツを正確に、効率良く-

MAMIANで取り扱う生地は数100種類。生地の裁断は職人さんが直接金型を確認しながら手作業で行われます。

一足のパンプスの中でもパーツによって使われる素材や形はバラバラ。職人さんはその全てを把握し、計算しながら無駄なく作業します。

③ 縫製 -平面から立体へ-

平面のパーツを縫い合わせて立体にするミシンでの縫製。

靴の素材、色によって糸の種類を変更したり、場合によってはミシンを変えて縫い合わせていきます。

布よりも分厚く硬い生地を縫うので、かなりの技術が必要な作業です。

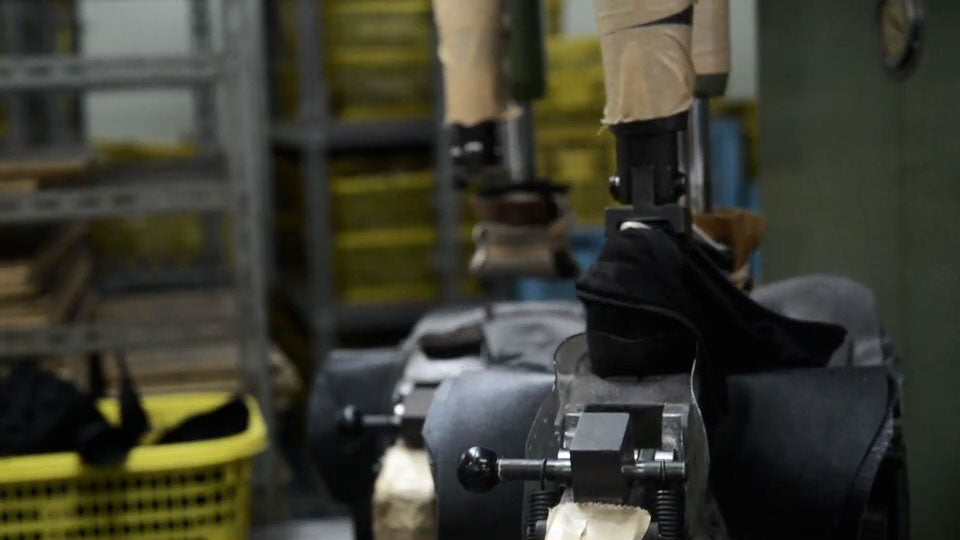

④ 吊り込み -美しいフォルムを形成する最初のステップ-

中底を打ち付けたラストにアッパー(甲皮)をかぶせたら機械でつま先部分の形を形成していきます。

強い力で引っ張られることで甲皮がラストに沿った形になります。

素材によって伸びや硬さが異なるので、圧力の調整には職人さんの腕がためされます。

機械でつま先を吊り込んだ後は、人の手によって吊り込まれます。

強い力で甲皮を引っ張らないといけないうえ、ずれや隙間ができないよう細かな作業も要求されます。

吊り込み作業を行う職人さんのことを「貼工(ハリコウ)」と呼びます。

細かい作業のため昔から貼工には女性が多く、MAMIANでも多くの女性貼工が働いています。

④ 削り込み・窯入れ-安定した履き心地を造る-

吊り込みの際、生地の厚みによってできる底面の凸凹を削り落とす作業、通称「バフ」です。

パンプスの底が平らでないと履き心地に大きく影響します。ここは職人の手の感覚に頼るしかありません。

削り込みのあとは釜に入れて加熱します。

熱を加えることで甲皮が木型に沿い、美しいフォルムに仕上がります。

⑤ 後ろ吊り -エレガントで美しい後ろ姿を形成する-

バックフォルムを形成する後ろ吊り。バウンディング機でかかと部分を平らにプレスします。

かかとはヒールをつける大事な部分。ここがデコボコだとヒールが綺麗につきません。

⑥ 底付け・ヒール打ち -折れない・取れない・安全なハイヒールのために-

底に専用の強力な糊を塗り、釜に入れて乾燥させます。

乾燥させることにより糊の粘度が上がるので、そこへつま先から手作業で底を貼り合わせます。

圧着機で圧力を加え、さらに浮きやすい隙間や側面はひとつひとつ手作業で圧着していきます。

木型から外すといよいよヒール打ち。

ヒールには様々な形、高さがあり、それぞれ使われる釘の種類や本数が異なります。

安全なハイヒールのために、十分な経験とカンを持った職人さんが一足一足丁寧に打っていきます。

⑦ 中敷き貼り -仕上げにMAMIANのネームを入れる-

仕上げに中敷きを貼ります。

中敷きはパンプスの形・サイズだけでなく使用するクッションの種類によっても形が異なります。

簡単そうに見えますが、根気よく訓練しないとハイヒールの中敷き貼りは歪みが出てしまいます。

⑧ 掃除・検品・箱詰め -最高の商品をお客様のもとへ-

糊がはみ出ていないか、キズや汚れがないか、ひとつひとつ検品します。

最後はパンプスが傷つかないように梱包してお客様のもとへ。

いかがでしたか?

マミアンは、これらすべての作業を日本(兵庫県・神戸市)でおこなう、数少ないシューズメーカーです。